Os sensores de fim de curso são importantes porque o Software do RepRap precisa deles. Ok, mas também percebi que sem eles, a batida ao chegar nos extremos chega a deslocar o acoplamento elástico entre o eixo do motor e a Barra Roscada.

A solução mais simples é sempre a melhor, neste caso achei bom usar micro-switch de Mouse. São facilmente encontráveis há anos.

Um deles fica ao lado do motor e precisou de um suporte especial só para eles (so much for simplicity...).

O Carro (Suporte da Porca) é que toca nela quando se aproxima.

(esta foto é velha)

O outro fica apenas fixado sobre o suporte da ponta do fuso. Simples assim...

No carro (que é o suporte da porca fixado à Mesa), tem um bloquinho de espuma de neoprene com uma plaquinha de plástico...

Esse bloquinho de espuma garante que o motor pára antes de tocar no fim. Na prática ele comprime menos que a metade, se houver rampa de desaceleração, talvez deva ser mais espesso.

quinta-feira, 28 de abril de 2011

Sensores de Fins de Curso

quarta-feira, 27 de abril de 2011

Eliminando Vibração: Coxim

A vibração estava parecendo excessiva, além de produzir um barulho desagradável. Conversando com o Mestre Fábio Gilii, ele disse que para melhorar o acoplamento entre o Motor e a Rosca usando algo rígido, seria necessário ter flexibilidade em outro lugar...

Então, fui dormir com isso na cabeça e encontrei uma maneira simples de fazer um Coxim. Na primeira tentativa ficou duro, então diminuí a quantidade de borracha, vejam:

Começando com uma arruela de 3/16" que tem um diâmetro externo conveniente, fiz um escariado até que a cabeça do parafuso (M4x12) ficasse no mesmo plano que a superfície.

A borracha que eu usei foi câmera de pneu de caminhão. Consegue-se de graça mas tive que ir até o Ceasa para conseguir.

Controlando o diâmetro e a quantidade de rodelinhas, dá para controlar a dureza do coxim. Na primeira tentativa usei uma rodela inteira e ficou rígido demais...

Colei o parafuso à arruela apenas por conveniência, deu até bastante trabalho porque a rebarba da fenda do parafuso estava atrapalhando.

Usei 3 rodelinhas de borracha coladas e uniformemente distribuídas e pela periferia, depois é só colar as duas partes. Cuidado com o alinhamento dos parafusos!

E pronto! um pequeno Coxim com apenas 4mm de espessura.

A parte cônica da cabeça do parafuso pode atrapalhar, mas é só escariar o furo de fixação para resolver.

O alinhamento manual é suficiente, normalmente ao ser fixado, o parafuso descola da arruela e se auto-ajusta. O furo de fixação do Motor deve ser grande para permitir ajuste de alinhamento geral.

A montagem não mudou muito. Mas vou ter que refazer as peças porque agora é importante que os dois coxins fiquem alinhados com o centro do motor.

Ficou extremamente silencioso, comparando com o que era antes. Agora vou esperar a opinião dos mais experiente para saber se ficou mole demais, mas já sei como controlar esse parâmetro.

OBS: eu usei uma cola Loctite preta 5181, mas deve ser fácil fazer/possível com superBonter.

Ah... se algum CSI estiver por aí, não vai precisar pedir amostras de DNA, tem bastante pedaços de pele grudados neles!

Então, fui dormir com isso na cabeça e encontrei uma maneira simples de fazer um Coxim. Na primeira tentativa ficou duro, então diminuí a quantidade de borracha, vejam:

Começando com uma arruela de 3/16" que tem um diâmetro externo conveniente, fiz um escariado até que a cabeça do parafuso (M4x12) ficasse no mesmo plano que a superfície.

A borracha que eu usei foi câmera de pneu de caminhão. Consegue-se de graça mas tive que ir até o Ceasa para conseguir.

Controlando o diâmetro e a quantidade de rodelinhas, dá para controlar a dureza do coxim. Na primeira tentativa usei uma rodela inteira e ficou rígido demais...

Colei o parafuso à arruela apenas por conveniência, deu até bastante trabalho porque a rebarba da fenda do parafuso estava atrapalhando.

Usei 3 rodelinhas de borracha coladas e uniformemente distribuídas e pela periferia, depois é só colar as duas partes. Cuidado com o alinhamento dos parafusos!

E pronto! um pequeno Coxim com apenas 4mm de espessura.

A parte cônica da cabeça do parafuso pode atrapalhar, mas é só escariar o furo de fixação para resolver.

O alinhamento manual é suficiente, normalmente ao ser fixado, o parafuso descola da arruela e se auto-ajusta. O furo de fixação do Motor deve ser grande para permitir ajuste de alinhamento geral.

A montagem não mudou muito. Mas vou ter que refazer as peças porque agora é importante que os dois coxins fiquem alinhados com o centro do motor.

Ficou extremamente silencioso, comparando com o que era antes. Agora vou esperar a opinião dos mais experiente para saber se ficou mole demais, mas já sei como controlar esse parâmetro.

OBS: eu usei uma cola Loctite preta 5181, mas deve ser fácil fazer/possível com superBonter.

Ah... se algum CSI estiver por aí, não vai precisar pedir amostras de DNA, tem bastante pedaços de pele grudados neles!

domingo, 24 de abril de 2011

Feriadão produtivo

Em vez de viajar, resolvi ficar e trabalhar na minha RepRap. Nada como alguns dias sossegado para conseguir resultados, vamos lá...

Segundo a sugestão do Viola, fiz a fixação pela lateral e por fora para simplificar e não embutido como tinha pensado originalmente.

A estrutura é toda feita com o mesmo MDF de 9mm, para facilitar a fabricação a Laser. Com estrutura tipo caixa em todas as peças ficou realmente bem rígido.

A gaveta para a eletrônica tem se revelado realmente muito prática! Instalei o driver da GLB, o que proporcionou maior velocidade que com o Linistepper, algo como 8kHz, dá para movimentar os 30cm da mesa em 7 segundos, são 40mm/s.

Porém existe alguma vibração em velocidades extremamente baixas. Usando ½ passo a vibração desaparece mas a veliciade cai...

Fiz uma pequena placa com o circuito do JoyStick analógico. Incluindo comutação direto/manual e sensores de margem.

Isso facilita muito desenvolvimento e teste da mecânica e dos drivers porque fica fácil movimentar em qualquer velocidade.

Nada como uma Laminadora dupla-face!

Dois bloquinhos mantém as pontas do flat pressionados, isso garante que ele se mantem no lugar acompanhando a guia de PVC.

Odeio fios embaralhados!!

Na traseira tem uma extensão USB que vai até o interior da gaveta.

Como destina-se primariamente a uma RepRap, deveria ser a única conexão. No caso de usar o EMC2 ainda terei que resolver, mas talvez não seja possível tantas voltas.

Sensor de Fim de Curso. Tem gente que não gosta, mas o software da RepRap gosta, então é importante.

Acho que um micro-switch é a coisa mais simples e mais prática, além de que o bloco onde está fixado serve de limitador também.

Eu pessoalmente gosto dos sensores de limites, e já deu para perceber que o motor tem força suficiente para arrancar o acoplamento se acionado até o fim em velocidade.

Não estava conseguindo fazer um bom acoplamento entre o Motor e a Barra Roscada. O motor tem 5mm, a mangueira de borracha (de combustível) tem 5mm nominal, e a barra roscada tem 6,4mm (1/4"). A rosca entra forçando (rosqueando) e mesmo após muitas tentativas não consegui alinhar.

Então o negócio é mudar o encaixe da rosca, mas mantendo a filosofia de fazer só coisas que não demandem ferramentas especiais. Usei uma lima, um rolamento de skate e uma furadeira:

Primeiro fixei o rolamento à barra. É mais difícil que parece porque não são do mesmo diâmetro! Usei 3 camadas de papelão bem apertadas sobre a rosca, após algumas tentativas achei a maneira certa de fazer...

Antes de continuar, verifique se está bem centralizado. Fixe a outra ponta da rosca na furadeira e segurando o rolamento apoiado sobre a mesa, verifique se está bem centralizado. Quando conseguir o alinhamento, aperte bem.

Agora o rolamento está preso na morsa, entre duas madeiras para não estragá-lo, e a furadeira apoiada na mesa.

Usando a furadeira em uma rotação que não produza muita vibração, ficou fácil limar a ponta (15mm) da rosca até alcançar um diâmetro pouca acima de 5mm.

Depois de montado já ficou muito bom, agora é possível fazer o ajuste e ficou realmente muito melhor.

Veja na foto do Fim de Curso acima a ponta da rosca entrando na borracha

Novo: esta foto deve dar uma idéia melhor da montagem para limar a Barra Roscada.

A barra tem que ficar presa no mandril com o mínimo de vibração.

Agora quem quiser ver ao vivo e a cores (mesmo que tenham falado mal do meu azul claro...) só no sábado que vem no Medino! Espero vê-los todos lá...

- Suporte do Pórtico

Segundo a sugestão do Viola, fiz a fixação pela lateral e por fora para simplificar e não embutido como tinha pensado originalmente.

A estrutura é toda feita com o mesmo MDF de 9mm, para facilitar a fabricação a Laser. Com estrutura tipo caixa em todas as peças ficou realmente bem rígido.

- Nova Eletrônica

| |

| (click para ampliar) |

Porém existe alguma vibração em velocidades extremamente baixas. Usando ½ passo a vibração desaparece mas a veliciade cai...

Fiz uma pequena placa com o circuito do JoyStick analógico. Incluindo comutação direto/manual e sensores de margem.

Isso facilita muito desenvolvimento e teste da mecânica e dos drivers porque fica fácil movimentar em qualquer velocidade.

Nada como uma Laminadora dupla-face!

- Detalhes

Dois bloquinhos mantém as pontas do flat pressionados, isso garante que ele se mantem no lugar acompanhando a guia de PVC.

Odeio fios embaralhados!!

Na traseira tem uma extensão USB que vai até o interior da gaveta.

Como destina-se primariamente a uma RepRap, deveria ser a única conexão. No caso de usar o EMC2 ainda terei que resolver, mas talvez não seja possível tantas voltas.

Sensor de Fim de Curso. Tem gente que não gosta, mas o software da RepRap gosta, então é importante.

Acho que um micro-switch é a coisa mais simples e mais prática, além de que o bloco onde está fixado serve de limitador também.

Eu pessoalmente gosto dos sensores de limites, e já deu para perceber que o motor tem força suficiente para arrancar o acoplamento se acionado até o fim em velocidade.

- Melhoria no Acoplamento do Motor

Não estava conseguindo fazer um bom acoplamento entre o Motor e a Barra Roscada. O motor tem 5mm, a mangueira de borracha (de combustível) tem 5mm nominal, e a barra roscada tem 6,4mm (1/4"). A rosca entra forçando (rosqueando) e mesmo após muitas tentativas não consegui alinhar.

Então o negócio é mudar o encaixe da rosca, mas mantendo a filosofia de fazer só coisas que não demandem ferramentas especiais. Usei uma lima, um rolamento de skate e uma furadeira:

Primeiro fixei o rolamento à barra. É mais difícil que parece porque não são do mesmo diâmetro! Usei 3 camadas de papelão bem apertadas sobre a rosca, após algumas tentativas achei a maneira certa de fazer...

Antes de continuar, verifique se está bem centralizado. Fixe a outra ponta da rosca na furadeira e segurando o rolamento apoiado sobre a mesa, verifique se está bem centralizado. Quando conseguir o alinhamento, aperte bem.

Agora o rolamento está preso na morsa, entre duas madeiras para não estragá-lo, e a furadeira apoiada na mesa.

Usando a furadeira em uma rotação que não produza muita vibração, ficou fácil limar a ponta (15mm) da rosca até alcançar um diâmetro pouca acima de 5mm.

Depois de montado já ficou muito bom, agora é possível fazer o ajuste e ficou realmente muito melhor.

Veja na foto do Fim de Curso acima a ponta da rosca entrando na borracha

Novo: esta foto deve dar uma idéia melhor da montagem para limar a Barra Roscada.

A barra tem que ficar presa no mandril com o mínimo de vibração.

Agora quem quiser ver ao vivo e a cores (mesmo que tenham falado mal do meu azul claro...) só no sábado que vem no Medino! Espero vê-los todos lá...

quinta-feira, 14 de abril de 2011

Eletrificando a Mesa e Amaciando

Começando pelo básico: conector de entrada AC, fontes e coolers na traseira.

Uma das fontes (à esquerda) é 12V 5A (JukTel R$40 sem a caixa) e a outra é 24V 2,5A (ML R$15).

Reaproveitei uma fonte chaveada com MC33063 de outro projeto para 5V e montei numa placa com bornes de todas as fontes para facilitar as ligações, já que muitas experiências serão feitas aqui!

Os cabos pela lateral usando o guia plástico não ficou como esperava, já vi que com flat-cable, que usei para o motor, fica bem melhor. Vou trocar em breve.

Dentro da gaveta já coloquei um driver Linistepper, que é um dos drivers mais simples de todos.

O que dizem no site é verdade: é fácil de consertar! Eu queimei ele duas vezes até que resolvi colocar um resistor em série com a fonte de 24V. Esse parece ser um bom compromisso entre potência dissipada e velocidade.

O controle é feito por um circuito analógico que gera Step/Dir apartir de um JoyStick de PS2. O esquema circulou na PicListBR quando projetei em Dezembro.

Alguns dias depois montei os JoySticks de controle num suporte na parte superior da gaveta.

Evitar acidentes (com fios soltos) é dever de todos...

- Amaciando

Agora que tem um driver e que o Motor vira com maior comodidade, vem uma parte muito importante: Amaciar a barra roscada.

Para isso precisei achar a "Pasta Esmeril" que antigamente era usada para retificar sede de válvulas.

Foi só colocar a pasta (a mais fina) ao longo de todo o eixo e movimentar entre os extremos umas 30 vezes.

A pasta é altamente abrasiva, dá para perceber como se tivesse areia.

Depois tem que desmontar e limpar muito bem (AguaRáz e água+detergente) até ter certeza que a pasta toda saiu, essa é a pior parte do processo.

- Funciona!

Alguma coisa não está muito bem ainda no alinhamento, isso é muito mais difícil do que parece! Até o final dos 3 eixos acho que consigo fazer um pequeno tutorial introdutório... por enquanto vou ter que correr para o Sir Jorge e pedir socorro.

Também já recebi o Driver Chinês, vou testar e espero que a velocidade melhore.

quinta-feira, 7 de abril de 2011

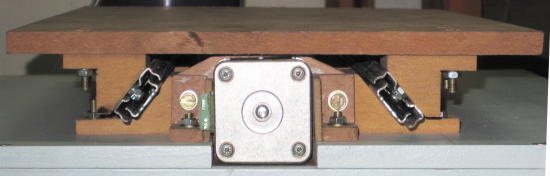

Conjunto Trator da Mesa X

O movimento da mesa é feito por uma barra roscada de 1/4" e porcas comuns, compráveis em lojas de parafuso. O acoplamento é mangueira de combustível de 5mm reforçada e abraçadeiras, disponíveis em lojas de auto-peças.

NOVO: existem duas melhorias, veja no final desta postagem

- Visão do Conjunto

- Suporte do Motor

As contoneiras têm um pequeno reforço lateral para aumentar a rigidez.

Há um recorte na base para o Motor, isso permite diminuir a altura do equipamento. Foi fechado para evitar a entrada de objetos estranhos no compartimento da eletrônica.

O acoplamento com a Barra Roscada é feito com mangueira de combustível de 5mm (indicação do Jorge) que tem uma lona interna e não resseca.

Tudo com um perfil baixo para aproveitar bem o espaço.

- Porca seguidora

Ao serem montadas, as porcas se acomodam sobre a rosca devido à ação do espaçador flexível, cada uma para um lado e portando compensando a folga entre cada porca e a barra Roscada.

As duas porcas são prensadas na posição em que se encontram e não saem mais dessa posição. Isso efetivamente elimina a folga sem aumentar o atrito (mais um truque do que aprendi com Mestre Jorge).

NOVO: Veja a versão atual em Dispositivo Anti-Folga melhorado.

Tudo fica bem justo, rente à base mas sem tocar...

Fixado na Mesa, tudo bem firme.

Observe a massa que foi colocada nos furos onde estão as porcas embutidas. Aguarde uma postagem sobre esse trabalho...

A fixação do carro na mesa permite acesso à fixação das porcas. Após o desgaste natural, basta afrouxar os parafusos para reacomodar as porcas e eliminar a folga novamente.

Na verdade, essa janela não era necessária porque ficou muito fácil remover a Mesa e ter acesso à parte interna.

- Suporte da ponta

O espaço interno é necessário para passagem do carro acoplado à mesa. Por isso ficou tudo um pouco apertado entre os trilhos...

Na extremidade coloquei uma porca auto-travante para poder movimentar a Mesa usanto uma parafusadeira.

- Consirerações

Acabei de receber um driver LiniStepper e fiz uma experiência rápida, com tensão e corrente mais baixa que o normal. A velocidade do deslocamento já ficou bem razoável.

Seria melhor afastar mais as guias. Avaliando o resultado ficou claro que mais afastado gera maior rigidez, além de proporcionar o espaço que faltou na parte interna.

Ainda faltam: sensores de fim de curso com dois micro-switch (importante para o software da RepRap) e guia dos cabos para a mesa aquecida.

Agora vou me dedicar à eletronica, tudo deve ficar dentro da gaveta!!!

NOVOS: existem três melhorias que foram feitas:

Dispositivo Anti-Folga melhorado

Rolamento de Apoio - Eliminando Folgas

Anti-folga auto-ajustante - Porca cortada

Assinar:

Postagens (Atom)