Isso se baseou principalmente em conselhos do Fábio Gilii, ele me alertou que como alinhamento perfeito não seria conseguido, algo tem que ser elástico para o conjunto não quebrar.

Mais tarde descobri que o ruído da impressora também estava sendo diminuído pelos coxins e isso foi muito bem vindo.

Como não existem Coxins em dimensões apropriadas, tinha que fazer com materiais disponíveis, vejam aqui:

Eliminando Vibração: Coxim

Três pequenos discos de borracha vulcanizada colados entre dois discos de metal. Isso funcionou muito bem nos eixos X e Z, mas no eixo Y ele não pode operar sob leve pressão, como deveria, e foram precisos reparos algumas vezes.

Vale lembrar que o eixo Y (chamado de X em posts muito antigos) foi feito como uma experiência que deu certo, enquanto que os eixos X e Z foram projetados cuidadosamente com o que eu apendi no primeiro!

A nova solução usa um coxim em forma de Carretel que é intrinsecamente muito mais resistente.

A fabricação foi simples e interessante, com o auxílio da própria impressora...

Também pode ser feito com quaisquer dimensões.

a primeira etapa foi escolher um material. Borrachas de poliuretano são vendidas apenas em quantidade muito grande, por isso foram descartadas.

Este Silicone foi escolhido apenas por sua dureza um pouco maior que o silicone comum e não por resistir à temperatura. Além de ser razoavelmente fácil de encontrar e simples de manipular.

O suporte onde está fixado o Motor de Passo é de MDF porque resiste bem ao aquecimento do Motor.

O furo de fixação do Coxim foi aumentado de 4 para 8 mm.

Estas peças são o MOLDE para o coxim. Foram impressas na própria impressora.

A primeira peça é fixada com os dois parafusos para garantir a centralização, veja os furos na foto anterior. A segunda peça é apenas um Guia para facilitar a montagem e é removida depois que os parafusos estão preparados. A terceira peça é o molde do lado oposto.

Agora basta desmontar a fixação dos moldes, passar vaselina como desmoldante nos moldes, encher cuidadosamente com o silicone, montar e manter pressionado até secar.

Os parafusos vão manter a primeira parte do molde na posição correta e o furo central vai manter o molde do lado oposto centralizado.

No dia seguinte...

Após desmontar cuidadosamente e limpar, os coxins estão prontos e "instalados".

Um tubo com parede de 0,5mm foi inserido sob pressão, ajudando a aumentar a rigidez e protegendo da rosca do parafuso. Esse tubo também foi feito na própria máquina!

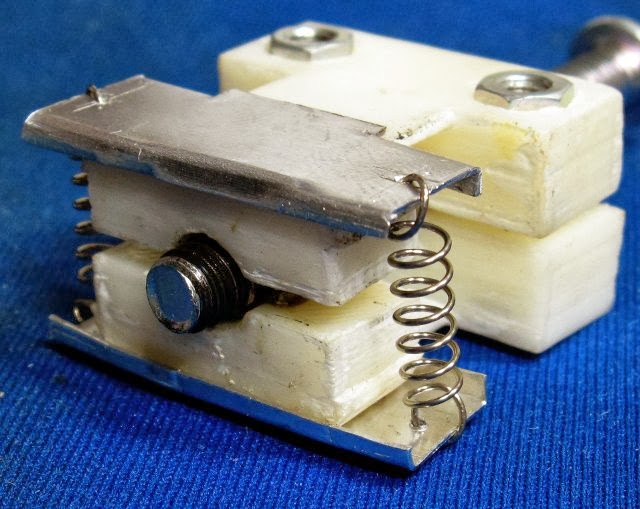

O Coxim é mantido sob pressão por duas arruelas grandes, uma de cada lado. O tubinho central é um pouco mais curto para permitir o aperto.

A primeira porca controla a pré-carga do coxim e a segunda porca é quem fixa firmemente sobre o suporte.

A montagem fica muito compacta. Veja como o parafuso e toda a estrutura interna ao Coxim estão rigidamente fixadas ao suporte.

Com isso foi fácil substituir os Coxins sem nenhuma outra alteração do conjunto.

Esta é a visão do conjunto montado com o Novo Coxim.

Como agora o Coxim pode trabalhar com força axial em ambas as direções, a Barra Roscada foi monta sob leve tensão. Isso facilitou muito a calibração do conjunto.

O Coxim foi mantido pré-tensionado, com isso a rigidez é bastante boa. O resultado foi acima das expectativas e acho que pode ser usado também em máquinas CNC.

Para os que quisem experimentar, aqui estão os arquivos .scad e .stl.