- Driver do Stepper da Extruder, usando o mesmo circuito do Driver GLB, ficou mais fácil porque eles fornecem o chip avulso.

- Saídas para vários coolers, um que liga junto com o enable do motor, e dois outros: um para esfriar o bico e outro para esfriar a mesa ao final da impressão

- sensor de altura da mesa, como o o Z-probe do Nophead, mas com solenóide para acionamento automático

- Saída para acionador de uma Spindle/Dremmel (para usar como CNC) com sensor de altura da ferramenta.

- Saída Relê para acionar a fonte de alimentação.

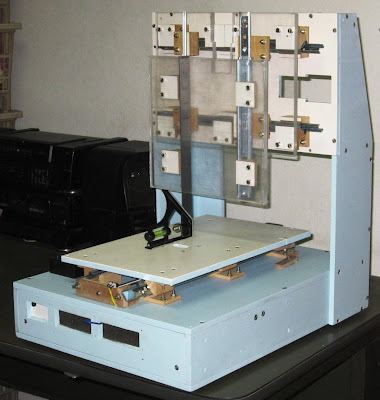

Esta placa faz parte do protótipo de uma placa que pretendo fazer (espero que com ajuda...). Então tem alguns circuitos extra e provavelmente vão faltar coisas...

Esta configuração é especial para usar em uma CNC já existente. A idéia é construir uma placa única que acione o Extruder diretamente e tenha as saídas para a CNC exatamente como uma Paralela de PC, compatível com TurboCNC/Mach3/EMC2...

No meio da placa está o chip Toshiba TB6560AHQ, o dissipador é maior que o necessário mas não tem como fazer um menor...

O Flat Cinza vem direto do ArduinoMega rodando Marlin.

O Flat Colorido vai direto até o Extruder.

Os fios são duplicados, mesmo assim acrescentou 0,5 Ohms por bobina. Como o driver é mais flexível, se necessário posso alimentar com 24 Volts.

O chip TB6560AHQ já faz tudo, os detalhes eu copiei direto do driver da GLB, até nomeei os jumpers pelas chavinhas da placa para facilitar.

(o "decay" está fixo em "fast", o que é bom para 1/2 passo)

(o "decay" está fixo em "fast", o que é bom para 1/2 passo)

Hesitei muito tempo resolvendo se deveria usar o driver L298/L297, como esses chips têm maior disponibilidade no nosso mercado. Ainda farei uma versão da placa com eles para testes.

O melhor é que agora que a máquina está completa, ela já imprime!!!

Mas ainda há muito trabalho com o Firmware...

* Configuração das rampas de aceleração

* Bug no look-ahead (desliguei)

* Dá para ouvir alguns steps extra no final dos movimentos, isso está gerando uma parada extra